五年连获七家世界知名轴承制造企业认证

一根轴承钢转动全球

——“铁疙瘩”怎样变成“金娃娃”(九)

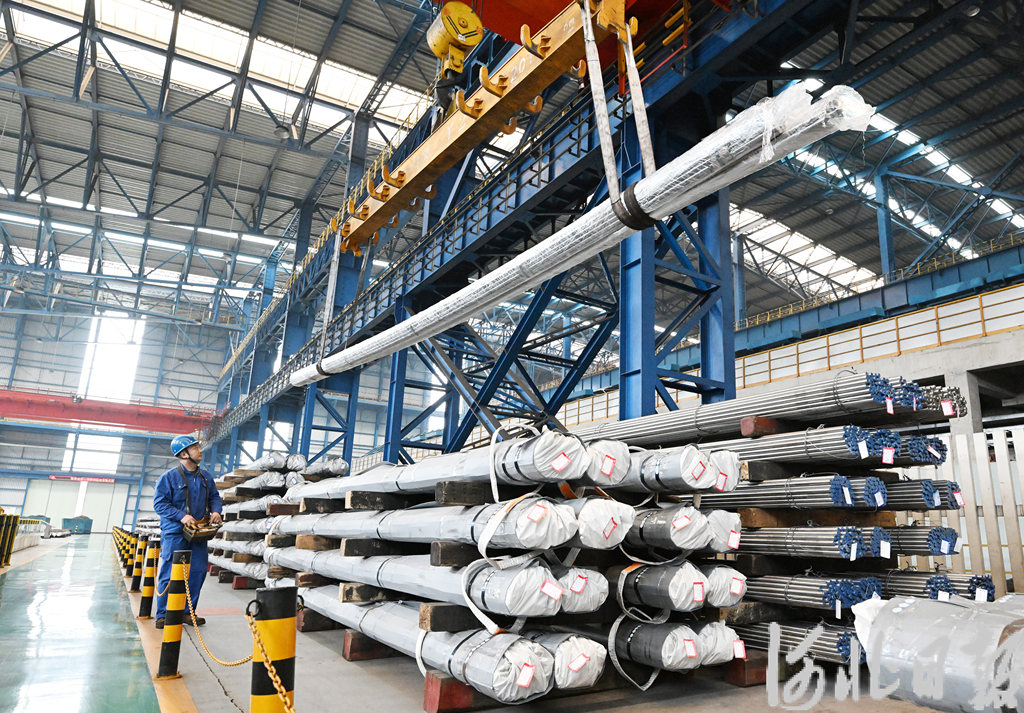

河钢集团石钢公司员工在操控天车吊运钢材。河北日报资料片

前不久,河钢集团石钢公司收到日本某国际知名轴承企业高碳铬轴承钢的认证邮件。这意味着自2020年10月新区投产以来,石钢公司连续通过了世界八大轴承制造企业中七家的认证,稳居全球轴承钢供应商第一梯队。

轴承钢素有“钢中之王”之称,也是轴承的钢铁“关节”,广泛应用于汽车、工程机械、高铁、航空等高端装备制造领域。它是生产难度最大、质量要求最严、检验项目最多的特种钢之一,其高端品种曾长期被国外垄断。

攻克“卡脖子”困境,赢得竞争优势,石钢公司找准自身定位,走产品高端化路线,进一步放大特钢“特”点,奋力攻关金字塔尖的高端技术,让“轴承钢上档次”。

9月18日,石钢公司现代化生产车间。超1500℃的火红钢水经连续模铸注入,迅速冷却成型。通红钢坯沿着垂直方向而下,逐渐由亮转暗,最终被切割成规整钢坯。

这台连铸机地下深42米、地上高17米,能浇注出460毫米*610毫米的矩形断面。“它是目前全球最大矩形断面立式连铸设备,更是进军高碳铬轴承钢的硬核武器。”石钢公司技术中心开发部部长戴观文说。

高碳铬轴承钢市场需求旺盛,但因其需要极高的耐磨性和抗疲劳性,生产流程复杂。特别是大规格的高碳铬轴承钢,石钢公司尽管深耕多年,仍面临技术瓶颈。

转机,来自一场彻底的革新。

当时,大多数钢厂还在用传统模铸和电渣工艺生产轴承钢。而石钢公司规划新区时,便确定引进全新的连续模铸工艺,集中攻坚高碳铬轴承钢等高端产品,力争实现从“跟跑”到“并跑”直至“领跑”的跨越。

戴观文解释,不同于传统模铸,这台“巨无霸”实现了自动化流水线作业,生产效率大幅提高。更重要的是,相比电渣重熔,连铸工艺生产成本降低约20%,有效提升产品竞争力。

然而,连续模铸设备投产初期便遭遇了水土不服。由于设备主体深处地下,安装、调试、检修等都对技术人员提出了更高的要求。

面对挑战,工程师们迎难而上,针对连续模铸生产关键技术难题,展开系统性攻关。参数调整,工艺优化,一次次试验。最难的一次,光调参数他们就花了3个月。

2022年5月,连续模铸生产线实现安全、稳定运行,生产的钢坯能够满足轧制直径最大200毫米高碳铬轴承钢圆钢质量要求。石钢公司拿到进入高端市场的“入场券”。

有了先进工艺技术与装备的加持,石钢公司将目光投向风电轴承。

风电齿轮,能四两拨千斤,让风力发电机的转速提高几百倍,对钢坯的强度和韧性要求非常高。风电齿轮用钢生产工艺复杂,附加值却高,是一片市场新蓝海。

2023年,石钢公司向风电高碳铬轴承钢发起攻关,却迎面撞上技术壁垒:钢水氧含量须稳定低于5ppm(百万分率),夹杂物B类不大于0.5级。这意味着每吨钢中杂质不得超过5克,钢材干净到了近乎完美的程度。

疲劳寿命是轴承钢最重要的一项指标,大多数钢企都将降低氧含量视为提高材料疲劳寿命的要诀之一。将钢中氧含量控制在较低水平,一直是我国钢铁企业面临的难题。

攻坚,从脱氧开始。

石钢公司打出一套脱氧组合拳:通过底吹氩创造缺氧环境,投入碳、铝等脱氧剂捕捉氧元素,再经精炼与真空脱气强力除杂。连铸全程以氩气实施无菌防护,彻底隔绝空气,最终将钢中氧含量稳定降至5ppm以下,最低达3.6ppm,实现钢水极致纯净。

纯净只是第一步,均匀才是更高目标。

轴承钢属于高碳钢,碳元素与铁元素、铬元素等结合形成的碳化物若分布不均、凝聚成块,就会严重影响质量。石钢公司轴承钢项目首席开发师张国涛打了个比方:就像揉面时撒了一把盐,如果面团里的盐没有揉碎、揉匀,面里就都是疙瘩。

“让盐更细小、更均匀地分布在面里”,是石钢公司追求的目标。

石钢公司大胆创新轧制工艺,引入大棒线两辊大压下锻坯机,对钢坯实施多向多次轧制,强力击碎碳化物聚集,实现芯部组织匀质。“就像反复叠压面团,让钢材充分变形。”张国涛说。

每一个工艺参数背后,都是数百次数字模拟、上千次调试优化的艰辛探索。

突破,终于在汗水浸润中到来。今年7月,石钢公司风电高碳铬轴承钢碳化物指标实现突破,夹杂物级别控制在不超过0.5级。产品疲劳寿命较传统工艺跃升3倍以上,挺进风电轴承钢国际第一阵营。

不仅在性能上实现突破,绿色低碳,也是石钢公司高碳铬轴承钢进入世界“顶级圈”的又一竞争优势。

“电炉炼钢以废钢为原料,省去了烧结、焦化、炼铁等污染物高排放环节,将长流程变为短流程,实现了节能降碳。”石钢公司炼钢厂负责人霍彦朋说。

正是看中电炉炼钢的节能减排优势,搬迁后的石钢公司,舍弃传统的高炉—转炉,在新厂区新建了两座130吨电炉,构建起从原料到成品的全流程绿色制造体系。

石钢公司引进的两座德国进口电炉,是冶炼的核心装备,其高技术含量对技术团队的专业能力提出了更高挑战。技术团队挖掘设备潜能,不断总结操作经验,优化提升技能,开展技术攻关和工艺革新。拿电炉废钢预热系统来说,预热比例由投产初期的不足50%提高到99%,较传统电炉吨钢降低电耗近50%。

新工艺带来新成效。经测算,与老厂区相比,石钢公司新区吨钢综合能耗大幅降低62%,同口径碳排放下降75%,产品的含绿量大幅提升。今年8月,石钢公司高碳铬轴承钢入选河北省钢铁十大拳头产品。

“在国外高端市场,更加绿色低碳的短流程电炉钢,比传统钢材产品更受欢迎。他们看中的是最终高端产品给客户带来的降碳能力。”石钢公司销售总监贾军杰表示,目前,公司已研发近10种高碳铬轴承钢,产品国内市场占有率排名第二,远销北美、欧洲、南美洲等地区。今年高碳铬轴承钢订单量同比增长50%。

一根轴承钢正在转动全球大产业。今年底,石钢公司直径200毫米规格高端轴承钢将实现稳定供应国际知名轴承制造企业。明年,公司在风电轴承钢研发方面有望实现更大规格的新突破。(河北日报记者 苑立立 贾楠)